سوپر آلیاژ

سوپر آلیاژ (Superalloy) به آلیاژهای پایه نیکل، پایه آهن – نیکل و پایه کبالت گفته می شود که عموما در دماهای بالاتر از 540 درجه سانتی گراد استفاده می شوند. سوپر آلیاژ های پایه آهن – نیکل مانند آلیاژ IN-718 از فن آوری فولادهای زنگ نزن توسعه یافته اند و معمولا به صورت کار شده هستند. سوپر آلیاژ های پایه نیکل و پایه کبالت بسته به نوع کاربرد و ترکیب شیمیایی می توانند به صورت ریخته یا کار شده باشند.

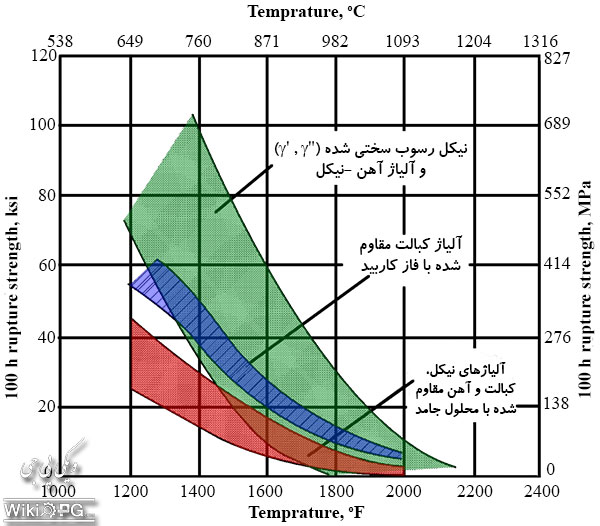

از آغاز پیدایش سوپر آلیاژ ها، تعداد زیادی آلیاژ شناخته شده و مورد مطالعه قرار گرفته و تعدادی نیز به عنوان اختراع ثبت شده اند. تعدادی از آن ها در طول سالیان گذشته غربال شده و تعدادی به صورت گسترده مورد استفاده قرار گرفته اند. در شکل زیر رفتار تنش گسیختگی سه گروه آلیاژی با یکدیگر مقایسه شده اند (سور آلیاژهای پایه آهن- نیکل، پایه نیکل و پایه کبالت).

سوپرآلیاژ های دارای ترکیب شیمیایی مناسب را می توان با آهنگری و نورد به اشکال گوناگون درآورد. ترکیب های شیمیایی پرآلیاژ تر معمولا به صورت ریخته گری می باشند. ساختارهای سرهم بندی شده را می توان با جوشکاری یا لحیم کاری بدست آورد، اما ترکیب های شیمیایی که دارای مقادیر زیادی از فازهای سخت کننده هستند، به سختی جوشکاری می شوند. خواص سوپرآلیاژها را با تنظیم ترکیب شیمیایی و فرآیند (شامل عملیات حرارتی) می توان کنترل کرد و استحکام مکانیکی بسیار عالی در محصول تمام شده به دست آورد.

اصول متالورژی سوپر آلیاژها

سوپرآلیاژهای پایه آهن، نیکل و کبالت معمولا دارای ساختار بلوری با شبکه مکعبی با سطوح مرکزدار (FCC) هستند. آهن و کبالت در دمای محیط دارای ساختار FCC نیستند. هر دو فلز در دماهای بالا یا در حضور عناصر آلیاژی دیگر، دگرگونی یافته و شبکه واحد آن ها به FCC تبدیل می شود. در مقابل، ساختمان بلوری نیکل در همه دماها به شکل FCC است. حد بالایی این عناصر در سوپر آلیاژها توسط دگرگونی فازها و پیدایش فازهای آلوتروپیک تعیین نمی شود بلکه توسط دمای ذوب موضعی آلیاژها و انحلال فازهای استحکام یافته تعیین می گردد. در ذوب موضعی بخشی از آلیاژ که پس از انجماد ترکیب شیمیایی تعادلی نداشته است در دمایی کمتر از مناطق مجاور خود ذوب می شود. همه آلیاژها دارای یک محدوده دمایی ذوب می شوند و عمل ذوب شدن در دمای ویژه ای صورت نمی گیرد، حتی اگر جدایش غیر تعادلی عناصر آلیاژی وجود نداشته باشد. استحکام سوپر آلیاژ ها نه تنها به وسیله شبکه FCC و ترکیب شیمیایی آن، بلکه با حضور فازهای استحکام دهنده ویژه مانند رسوب ها افزایش می یابد. کار انجام شده بر روی سوپر آلیاژ (مانند تغییر شکل سرد) نیز استحکام را افزایش می دهد، اما این استحکام به هنگام قرارگیری فلز در دماهای بالا حذف می شود.

تمایل به دگرگونی از فاز FCC به فاز پایدارتر در دمای پایین وجود دارد که گاهی در سوپر آلیاژ های کبالت اتفاق می افتد. شبکه FCC سوپر آلیاژ قابلیت انحلال وسیعی برای بعضی عناصر آلیاژی دارد و رسوب فازهای استحکام دهنده (در سوپر آلیاژ های پایه آهن – نیکل و پایه نیکل) انعطاف پذیری بسیار عالی آلیاژ را به همراه دارد. چگالی آهن خالص 7.8 گرم بر سانتی متر مکعب و چگالی نیکل و کبالت تقریبا 8.9 گرم بر سانتی متر مکعب است. چگالی سوپر آلیاژ های پایه آهن - نیکل تقریبا 8.3-7.9 گرم بر سانتی متر مکعب، پایه کبالت 9.4-8.3 و پایه نیکل 7.8-8.9 است.

چگالی سوپر آلیاژ ها به مقدار عناصر آلیاژی افزوده شده بستگی دارد. عناصر آلیاژی Ti،Cr و Al چگالی را کاهش و W،Re و Ta آنرا افزایش می دهند. مقاومت به خوردگی سوپر آلیاژ ها نیز به عناصر آلیاژی افزوده شده و به ویژه Al، Cr و محیط بستگی دارد.

دمای ذوب عناصر خالص نیکل،کبالت و آهن به ترتیب 1453،1495 و 1537 درجه سانتی گراد است. دمای ذوب حداقل (دمای ذوب موضعی) و دامنه ذوب سوپر آلیاژ ها، تابعی از ترکیب شیمایی و فرآیند اولیه است. به طور کلی دمای ذوب موضعی سوپر آلیاژ های پایه کبالت نسبت به سوپرآلیاژها پایه نیکل بیشتر است. سوپرآلیاژهای پایه نیکل ممکن است در دمای 1204 درجه سانتی گراد از خود ذوب موضعی نشان دهند. انواع پیشرفته سوپر آلیاژ های پایه نیکل تک بلور دارای مقادیر محدودی از عناصر کاهش دهنده دمای ذوب هستند و به همین لحاظ، دارای دمای ذوب موضعی برابر یا کمی بیشتر از سوپر آلیاژ های پایه کبالت هستند.

ویژگی ها و خواص سوپر آلیاژها

|

1- فولادهای معمولی و آلیاژهای تیتانیم در دماهای بالاتر از 540 درجه سانتی گراد دارای استحکام کافی نیستند و امکان خسارت دیدن آلیاژ در اثر خوردگیوجود دارد. 2- چنانچه استحکام در دماهای بالاتر (زیر دمای ذوب که برای اکثر آلیاژها تقریبا 1204-1371) مورد نیاز باشد، سوپر آلیاژ های پایه نیکل انتخاب می شوند. 3- از سوپر آلیاژهای پایه نیکل می توان در نسبت دمایی بالاتری (نسبت به دمای ذوب) در مقایسه با مواد تجاری موجود استفاده کرد. فلزات دیرگداز (نسوز) نسبت به سوپر آلیاژ ها دمای ذوب بالاتری دارند ولی سایر خواص مطوب آن ها را ندارند و به همین خاطر به طور وسیعی مورد استفاده قرار نمی گیرند. 4- سوپر آلیاژ های پایه کبالت را می توان به جای سوپر آلیاژ های پایه نیکل استفاده کرد که این جایگزینی به استحکام مورد نیاز و نوع خوردگی بستگی دارد. 5- در دماهای پایین تر وابسته به استحکام مورد نیاز، سوپر آلیاژ های پایه آهن - نیکل نسبت به سوپر آلیاژ های پایه نیکل و پایه کبالت کاربرد بیشتری پیدا کرده اند. 6- استحکام سوپر آلیاژ نه تنها مستقیما به ترکیب شیمیایی بلکه به فرآیند ذوب، آهنگری و روش شکل دهی، روش ریخته گری و بیشتر از همه به عملیات حرارتی پس از شکل دهی، آهنگری یا ریخته گری بستگی دارد. |

|

7- سوپر آلیاژ های پایه آهن – نیکل نسبت به سوپر آلیاژ های پایه نیکل و پایه کبالت ارزان تر هستند.

8- اکثر سوپر آلیاژ های کار شده برای بهبود مقاومت خوردگی دارای مقداری کروم هستند. مقدار کروم در آلیاژهای ریخته در ابتدا زیاد بوده، اما به تدریج مقدار آن کاهش یافت تا عناصر آلیاژی دیگری برای افزایش خواص مکانیکی سوپر آلیاژ های دما بالا، به آن ها افزوده شوند. در سوپر آلیاژ های پایه نیکل با کاهش کروم مقدار آلومینیم افزایش یافت، در نتیجه مقاومت اکسیداسیون آن ها در همان سطح اولیه باقی می ماند و یا افزایش می یابد، اما مقاومت در برابر انواع دیگر خوردگی کاهش می یابد.

9- سوپر آلیاژ ها مقاومت در برابر اکسیداسیون بالایی دارند اما در بعضی موارد مقاومت خوردگی کافی ندارند. در کاربرد هایی مانند توربین هواپیما که دما بالاتر از 760 درجه سانتی گراد است سوپرآلیازها باید دارای پوشش کافی باشند. سوپر آلیاژها در کاربردهای طولانی مدت در دماهای بالاتر از 649 درجه سانتی گراد مانند توربین های گازی زمینی می توانند پوشش داشته باشند.

10- فن آوری پوشش دهی سوپر آلیاژ ها بخش مهمی از کاربرد و توسعه آن ها می باشد. نداشتن پوشش به معنی کارآیی کم سوپر آلیاژ در دراز مدت و دماهای بالاست.

11- در سوپر آلیاژ ها به ویژه در سوپر آلیاژ های پایه نیکل بعضی از عناصر در مقادیر جزئی تا زیاد اضافه شده اند. در بعضی از آلیاژ ها تعداد عناصر کنترل شده موجود تا 14 عنصر و بیشتر می تواند باشد.

12- نیکل، کبالت، کروم، تنگستن، مولیبدن، رنیم، هافنیم و دیگر عناصر استفاده شده در سوپر آلیاژ ها اغلب گران بوده و مقدارشان در طی زمان متغییر است.

کاربرد سوپر آلیاژها

کاربرد سوپر آلیاژ ها در دماهای بالا بسیار گسترده و شامل قطعات و اجزای هواپیما، تجهیزات شیمیایی و پتروشیمی است. دما گاز در بخش داغ موتور هواپیما ممکن است به بالاتر از 1093 درجه سانتی گراد برسد. با استفاده از سیستم های خنک کننده دمای اجزای فلزی کاهش پیدا می کند و سوپر آلیاژ که توانایی کار کردن در این دمای بالا را دارد، جز اصلی بخش داغ به شمار می رود. اهمیت سوپر آلیاژ ها در تجارت روز را می توان با یک مثال نشان داد. در سال 1950 فقط 10 درصد از کل وزن توربین های گاز هواپیما از سوپر آلیاژ ها ساخته می شد. اما در سال 1985 میلادی این مقدار به 50 درصد رسید.